摘要: 針對當(dāng)前飛機制造企業(yè)信息系統(tǒng)眾多�、質(zhì)量信息數(shù)據(jù)來源不一致�、對貫穿飛機研制全生命周期的產(chǎn)品設(shè)計制造過程數(shù)據(jù)及企業(yè)資源數(shù)據(jù)缺乏相應(yīng)的數(shù)據(jù)治理與數(shù)據(jù)質(zhì)量控制等問題,通過分析公司質(zhì)量管理現(xiàn)狀�,構(gòu)建基于大數(shù)據(jù)的質(zhì)量管控體系,挖掘關(guān)鍵質(zhì)量信息�����,建立QBOM目錄結(jié)構(gòu)的單機質(zhì)量檔案�,實現(xiàn)產(chǎn)品質(zhì)量管控模式從事后被動檢驗轉(zhuǎn)變?yōu)槭虑爸鲃宇A(yù)防,從而提高產(chǎn)品質(zhì)量及成品率����。

關(guān)鍵詞:大數(shù)據(jù)��、質(zhì)量管控����、QBOM���、異地協(xié)同RFV��、數(shù)據(jù)挖掘

1 引言

飛機制造是一個復(fù)雜的過程�����,質(zhì)量可追溯性要求高[1]��。目前成飛集團的質(zhì)量管理處于質(zhì)量統(tǒng)計階段��,百分之百全檢的檢驗方式有效地保證了產(chǎn)品的質(zhì)量及可靠性�����,然而對質(zhì)量問題進行診斷、報警與維護的功能并沒有充分發(fā)揮���,如何更加迅速且準確的進行質(zhì)量控制及預(yù)測成為了成飛目前在質(zhì)量方面亟待解決的問題���。作為一個航空類企業(yè)����,成飛最大的生產(chǎn)特點就是多品種小批量����。基于多品種小批量的生產(chǎn)方式����,傳統(tǒng)的質(zhì)量控制方法在生產(chǎn)過程中出現(xiàn)了種種的不適應(yīng)性,時常出現(xiàn)虛報及漏報的情況�����,造成生產(chǎn)過程無謂的停工檢查及返工��,從而大大提高了質(zhì)量成本��。

隨著數(shù)字化與信息化建設(shè)的推進�����,公司各個生產(chǎn)經(jīng)營系統(tǒng)積累了豐富的原始數(shù)據(jù)��,為進行大數(shù)據(jù)分析奠定了基礎(chǔ)。如何從這些數(shù)據(jù)中分析挖掘出關(guān)鍵質(zhì)量信息��,用于提高產(chǎn)品質(zhì)量及成品率�����,是質(zhì)量控制的重點方向��。

進行基于大數(shù)據(jù)的飛機質(zhì)量管控關(guān)鍵技術(shù)研究與應(yīng)用是成飛的企業(yè)信息化發(fā)展到信息綜合利用階段的必然需求�。

2 飛機制造質(zhì)量形成過程分析

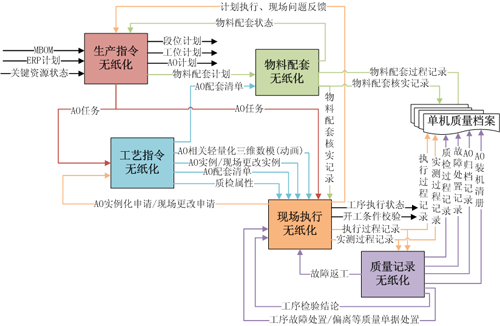

按照過程管理的模式進行劃分,飛機制造質(zhì)量的形成過程包括工藝指令下達����、生產(chǎn)指令下達、物料配套���、現(xiàn)場執(zhí)行�����、質(zhì)量記錄五個階段�,最終形成單機質(zhì)量檔案���,如圖1所示�����。

圖1 飛機制造技術(shù)架構(gòu)-質(zhì)量數(shù)據(jù)集成

在工藝指令下達階段�����,裝配指令(ASSEMBLY ORDER,即AO)作為裝配生產(chǎn)的制造依據(jù)��,是非常關(guān)鍵的工藝技術(shù)文件���,以AO無紙化為突破點來實現(xiàn)工藝技術(shù)文件的無紙化,重點突破AO實例化及基于實例的工藝現(xiàn)場更改無紙化技術(shù)難點[2]���,AO的實例化依據(jù)MBOM結(jié)構(gòu)及AO文檔的技術(shù)狀態(tài)����、有效性和版本管理來實現(xiàn)�����,為每個架次的AO生成一個獨立的實例�����,物流配套信息、執(zhí)行過程信息����、質(zhì)量數(shù)據(jù)的采集都以獨立的AO實例為對象進行記錄,為建立全數(shù)字化的單機質(zhì)量檔案提供數(shù)據(jù)支撐�。三維輕量化數(shù)模及裝配仿真動畫作為裝配制造的重要部分,將在AO實例化時一并實例化�,在制造執(zhí)行現(xiàn)場呈現(xiàn)給執(zhí)行工人進行交互使用,以可視化方式指導(dǎo)工人進行裝配操作����。AO實例的現(xiàn)場更改則是基于獨立的AO實例進行的工藝設(shè)計更改,其作用范圍限定于AO實例的獨立架次有效性范圍內(nèi)���。AO在執(zhí)行過程中���,在更改流程驅(qū)動下可進行多次現(xiàn)場更改,每次更改將實時反饋到MES系統(tǒng)中�,現(xiàn)場以最新版AO實例執(zhí)行,確?���,F(xiàn)場使用的AO有效性����。

在生產(chǎn)指令下達階段����,要解決生產(chǎn)指令生成��、發(fā)布和傳遞無紙化���。AO計劃下達時將實時關(guān)聯(lián)ERP庫房管理模塊的AO物料配套保障情況決定是否達到下達狀態(tài)���,同時關(guān)聯(lián)PDM判定AO文檔是否發(fā)布并具備架次有效性。滿足物料配套條件和AO發(fā)布有效的AO計劃才能下達��,并成為工段的作業(yè)計劃�����。工段將作業(yè)計劃分派給操作者或操作小組���,工人接收作業(yè)任務(wù)進行現(xiàn)場執(zhí)行����。通過計劃的逐層分解及與物料配套、AO有效性的關(guān)聯(lián)達到對生產(chǎn)的有效管控���。

物料配套階段保障裝配生產(chǎn)計劃順利執(zhí)行的關(guān)鍵�����,物料按計劃節(jié)點及時配套才能保障生產(chǎn)的順利執(zhí)行�。物料配套無紙化��,從MES系統(tǒng)由AO的物料配套計劃驅(qū)動����,通過ERP庫房管理模塊進行物料配套、物料配送��,在生產(chǎn)現(xiàn)場由MES系統(tǒng)進行現(xiàn)場物料接收�����、現(xiàn)場物料核實����。在現(xiàn)場物料接收和核實環(huán)節(jié),由工人�、檢驗分別在無紙化AO文檔上記錄和核實物料的關(guān)鍵質(zhì)量信息���,包括物料圖號、配套架次�、質(zhì)量編號、數(shù)量等�。AO的配套物料信息和核實質(zhì)量信息將作為AO開工條件檢查的條件之一進行校驗。在物料配交接環(huán)節(jié)使用二維碼技術(shù)����,進一步校對實物和信息流的一致性��,確保物料實際配套的準確性���。

裝配現(xiàn)場執(zhí)行階段依據(jù)無紙化生產(chǎn)指令�����、無紙化工藝技術(shù)文件�、無紙化物料配套信息?���,F(xiàn)場執(zhí)行面向操作層的操作者、檢驗員?��,F(xiàn)場執(zhí)行的無紙化包括:(1)AO實例化�,由MES向CAPP提出AO實例化申請并獲取AO實例;(2)工序開工條件核實���,系統(tǒng)將自動進行工序開工條件檢查���,具備開工條件的AO允許進行工序的執(zhí)行。(3) 工序的開完工信息采集�����,工人依據(jù)無紙化的工序說明書進行裝配操作��,并采集工序的開工��、完工信息�����,涉及實測記錄的工序填寫相應(yīng)記錄�����。(4)現(xiàn)場可視化展示���,裝配現(xiàn)場執(zhí)行無紙化以裝配現(xiàn)場可視化為基礎(chǔ)�,在裝配現(xiàn)場展示AO級、工序級的三維輕量化數(shù)模以及基于三維輕量化數(shù)模的裝配仿真����,指導(dǎo)工人操作,是現(xiàn)場工藝指導(dǎo)的重要輔助手段��。(5)AO無紙化現(xiàn)場更改���,通過對單架次應(yīng)用的有效的AO實例更改�����,由一系列流程控制保障工藝現(xiàn)場更改的嚴謹性和現(xiàn)場執(zhí)行的可行性。(6)工序質(zhì)檢及故障處置�����,對工序的質(zhì)檢及故障處置進行管控���,按照質(zhì)量程序文件要求自動進行工序開工約束控制�,避免跨越工藝流程操作問題��。(7)現(xiàn)場問題管理,處理現(xiàn)場執(zhí)行過程中的問題�,通過流程協(xié)同職能部門處理(8) 計劃執(zhí)行反饋,工序執(zhí)行完成�,將完工信息自下而上反饋至AO層、工位層�����、段位層����,形成執(zhí)行計劃的管理閉環(huán)���。在現(xiàn)場執(zhí)行過程中通過流程驅(qū)動和技術(shù)手段�����,提高生產(chǎn)管控的自動化和敏捷性�。

質(zhì)量記錄階段飛機裝配制對質(zhì)量控制的規(guī)范性���、完整性���,準確性�、可追溯性都有極為嚴格的要求�����,因此�����,在無紙化裝配制造中���,AO質(zhì)量文件的無紙化歸檔尤為重要���。AO歸檔的質(zhì)量記錄包括:(1)AO裝配清冊,記錄飛機裝配的物料信息���、質(zhì)量信息、核實信息����,在從物料的配送到完工核實的流程中記錄(2)設(shè)檢工序的檢驗信息,記錄工序檢驗的結(jié)論����,由現(xiàn)場工序檢驗時記錄完成�����。(3)現(xiàn)場實測記錄表�,記錄制造過程中需實時測量的技術(shù)指標數(shù)據(jù)�,由工人、檢驗等人員錄入��、簽字記錄完成�。(4)工序故障及質(zhì)量單據(jù)信息,由工序檢驗發(fā)起相關(guān)不合格品通知單�、不合格品審理單等質(zhì)量單據(jù)審理信息及處置結(jié)論(5)AO更改記錄,記錄AO的歷史更改記錄及現(xiàn)場更改的內(nèi)容��、簽審信息等��。(6)AO歸檔信息����,由系統(tǒng)自動進行AO歸檔條件的綜合判定,當(dāng)AO執(zhí)行完成并滿足歸檔條件時�����,允許進行AO電子歸檔。AO的質(zhì)量歸檔文件與質(zhì)量證明文件�、質(zhì)量報告等其他質(zhì)量信息一并匯總,以BOM為牽引形成單機質(zhì)量檔案��。

3 基于大數(shù)據(jù)的質(zhì)量管控

以全面提升成飛公司飛機制造質(zhì)量管控水平為宗旨���,開展了基于規(guī)則大數(shù)據(jù)分析的質(zhì)量管控技術(shù)研究��。研究復(fù)雜產(chǎn)品質(zhì)量管控技術(shù)在航空制造業(yè)的應(yīng)用情況�,分析并梳理成飛公司質(zhì)量管理的現(xiàn)狀�。以“精準定位”、“反哺生產(chǎn)”為管控目標����,構(gòu)建基于大數(shù)據(jù)分析的質(zhì)量管控體系。研究基于MaHout數(shù)據(jù)挖掘技術(shù)的應(yīng)用模式����,實現(xiàn)流程依據(jù)挖掘出的關(guān)鍵信息自動控制質(zhì)量管理的集成應(yīng)用?���;陲w機產(chǎn)品制造過程質(zhì)量檢驗與控制業(yè)務(wù)�,研究基于統(tǒng)計過程控制方案及穩(wěn)定性預(yù)警技術(shù),實現(xiàn)產(chǎn)品制造過程質(zhì)量管控模式從事后被動檢驗轉(zhuǎn)變?yōu)?/span>事前主動預(yù)防,從而達到提高產(chǎn)品質(zhì)量及成品率�。建立質(zhì)量管控平臺,開發(fā)完成生產(chǎn)計劃執(zhí)行情況數(shù)據(jù)分析��、物料配套數(shù)據(jù)分析���、現(xiàn)場執(zhí)行數(shù)據(jù)分析����、檢驗數(shù)據(jù)分析�����,與PDM/CAPP/ERP等系統(tǒng)的集成�,實現(xiàn)生產(chǎn)質(zhì)量的全過程管控。梳理零件�、裝配生產(chǎn)制造的質(zhì)量控制業(yè)務(wù)流程,建立業(yè)務(wù)流程對應(yīng)的質(zhì)量指標數(shù)據(jù)��,實現(xiàn)業(yè)務(wù)流程與指標數(shù)據(jù)采集的協(xié)同管控���。研究單機質(zhì)量交付狀態(tài)清理的業(yè)務(wù)流程和大數(shù)據(jù)分析相關(guān)技術(shù)�����,實現(xiàn)單機質(zhì)量交付狀態(tài)的快速清理���。建立QBOM的目錄體系結(jié)構(gòu)�,通過數(shù)據(jù)分類和整理����,實現(xiàn)QBOM目錄結(jié)構(gòu)的單機質(zhì)量檔案管理。

2.1 總體架構(gòu)

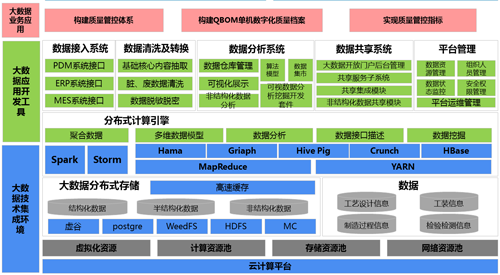

基于大數(shù)據(jù)的質(zhì)量管控總體技術(shù)架構(gòu)如圖2所示��,整體分為大數(shù)據(jù)技術(shù)集成環(huán)境���、大數(shù)據(jù)應(yīng)用開發(fā)工具和大數(shù)據(jù)業(yè)務(wù)應(yīng)用三個部分��。

圖2 系統(tǒng)架構(gòu)圖

大數(shù)據(jù)技術(shù)集成環(huán)境是進行大數(shù)據(jù)分析的技術(shù)和平臺基礎(chǔ)���。搭建基于云計算和HDFS的虛擬化資源池、存儲資源池����、網(wǎng)絡(luò)資源池以及基于Spark的計算資源池,形成能夠處理各類數(shù)據(jù)的大數(shù)據(jù)分析環(huán)境���,主要處理的數(shù)據(jù)包括結(jié)構(gòu)化數(shù)據(jù)�����、非結(jié)構(gòu)化數(shù)據(jù)及半結(jié)構(gòu)化數(shù)據(jù)等按數(shù)據(jù)結(jié)構(gòu)劃分的數(shù)據(jù)和工藝設(shè)計數(shù)據(jù)�����、工裝數(shù)據(jù)���、制造過程數(shù)據(jù)、檢驗數(shù)據(jù)等按業(yè)務(wù)劃分的數(shù)據(jù)�。大數(shù)據(jù)應(yīng)用開發(fā)平臺工具是進行質(zhì)量管控的中間層,主要包含分布式計算引擎��、業(yè)務(wù)數(shù)據(jù)接入系統(tǒng)���、數(shù)據(jù)清洗轉(zhuǎn)換過程���、數(shù)據(jù)分析系統(tǒng)和數(shù)據(jù)共享系統(tǒng)。大數(shù)據(jù)業(yè)務(wù)應(yīng)用層是質(zhì)量管控的業(yè)務(wù)分析層�,主要包括構(gòu)建質(zhì)量管控體系、構(gòu)建QBOM單機數(shù)字化質(zhì)量檔案����、實現(xiàn)質(zhì)量管控指標等內(nèi)容�。

2.2 主要內(nèi)容

基于大數(shù)據(jù)的飛機質(zhì)量管控的復(fù)雜性首先體現(xiàn)在實物相關(guān)的質(zhì)量信息數(shù)據(jù)分類多�、數(shù)據(jù)信息大、質(zhì)量數(shù)據(jù)流程復(fù)雜等特點����,本次技術(shù)研究主要以業(yè)務(wù)流程為導(dǎo)向,建立了質(zhì)量信息采集控制管理流程�,從開始零件原材料下料到零件投產(chǎn),后續(xù)制造質(zhì)量數(shù)據(jù)采集�����、到零件交付歸檔���,以及在實際制造過程中的實測記錄值等���,都有嚴格的流程控制,系統(tǒng)梳理了每一個控制流程節(jié)點應(yīng)該采集的數(shù)據(jù)值信息�����,規(guī)范了質(zhì)量數(shù)據(jù)信息采集的流程和數(shù)據(jù)的規(guī)范性���,建立了飛機制造過程質(zhì)量管理體系��。

從裝配環(huán)節(jié)來說���,同樣梳理相應(yīng)的質(zhì)量管理流程和數(shù)據(jù)采集數(shù)據(jù)信息����,同時裝配主要質(zhì)量很大程度上也取決于配套零件�、成品��、標件等子件信息數(shù)據(jù)����,系統(tǒng)通過配套管理和二次配套管理有效解決裝機信息管理問題,同時與質(zhì)量單據(jù)信息系統(tǒng)集成�,包括質(zhì)量單據(jù)系統(tǒng)與設(shè)計集成,實現(xiàn)廠所協(xié)同管控的質(zhì)量管控體系���,不僅實現(xiàn)了實際AO質(zhì)量 信息管理��,同時AO對應(yīng)裝機子件的質(zhì)量信息一起通過大數(shù)據(jù)技術(shù)建立實時分析關(guān)聯(lián)�����,從而實現(xiàn)AO質(zhì)量體系建立��。

建立以QBOM為目標的單機質(zhì)量檔案����。基于大數(shù)據(jù)的飛機質(zhì)量管控的主要目標是實現(xiàn)以QBOM為目標的單架次產(chǎn)品質(zhì)量檔案的輸出管理�,系統(tǒng)從FO歸檔、AO歸檔�����、交付狀態(tài)清理三個環(huán)節(jié)分別建立零件FO檔案����、裝配AO檔案、單架次產(chǎn)品質(zhì)量信息檔案����。FO歸檔實現(xiàn)了零件生產(chǎn)制造過程所有質(zhì)量信息的無紙化的歸檔。AO 歸檔實現(xiàn)了裝配生產(chǎn)制造過程所有質(zhì)量信息的無紙化的歸檔����。單機質(zhì)量檔案主要通過系統(tǒng)設(shè)計的合格證管理、條碼技術(shù)使用�、加上應(yīng)用系統(tǒng)圖號、質(zhì)量編號、件號等信息����,建立了零件與裝配的松耦合的關(guān)系,同時通過系統(tǒng)設(shè)計和相關(guān)技術(shù)的使用��,系統(tǒng)通過對合有效管理����,有效解決裝配環(huán)節(jié)對合對單機質(zhì)量的影響,從而實現(xiàn)了生產(chǎn)管理與質(zhì)量管理的協(xié)同����,最終實現(xiàn)以QBOM為目標的單架次產(chǎn)品質(zhì)量檔案歸檔管理����。

在國內(nèi)首創(chuàng)了跨廠所異地協(xié)同RFV(不一致處理單)全過程數(shù)字化、流程化處理機制�����,解決了制造過程中不一致處置和裝配執(zhí)行集成管控的應(yīng)用難題�����,實現(xiàn)了跨平臺異地產(chǎn)品裝配制造執(zhí)行過程質(zhì)量信息和過程的閉環(huán)管理?���;谌S數(shù)模工藝指令構(gòu)建了集生產(chǎn)執(zhí)行管控、工藝變更控制�、物流配送、質(zhì)量追溯于一體的管控模型�����,基于QBOM建立了單機數(shù)字化質(zhì)量檔案�����,實現(xiàn)了裝配制造現(xiàn)場無紙化和三維可視化���。

2.3 關(guān)鍵技術(shù)

(1)基于分類算法的工藝改進管理

本項目通過對保留原因分類和故障原因關(guān)聯(lián)分析����,找出了影響工藝設(shè)計的關(guān)鍵因素�,通過改進措施,降低了此因素的發(fā)生概率��,從而提高了工藝設(shè)計成功率�����。

(2)實現(xiàn)多樣化數(shù)據(jù)采集及分析,將分散數(shù)據(jù)集中管理���,建立企業(yè)級質(zhì)量數(shù)據(jù)庫

通過本項目將ERP����、PDM�����、RFV等多個生產(chǎn)系統(tǒng)中質(zhì)量相關(guān)的結(jié)構(gòu)化數(shù)據(jù)��,以及這些系統(tǒng)的日志文件��,圖形文件等非結(jié)構(gòu)化數(shù)據(jù)進行統(tǒng)一采集和管理����,建立了企業(yè)級質(zhì)量數(shù)據(jù)庫����。

(3) 高效的數(shù)據(jù)分析功能

本項目通過使用Spark數(shù)據(jù)分析工具,能夠快速的找出影響某一指標的關(guān)鍵因素���,實現(xiàn)高效分析�����。

(4)基于統(tǒng)計過程控制(SPC)的質(zhì)量管控技術(shù)

結(jié)合飛機產(chǎn)品制造過程質(zhì)量管控業(yè)務(wù)實際�,對基于統(tǒng)計過程控制(SPC)及穩(wěn)定性預(yù)警的質(zhì)量管控技術(shù)進行研究,為制造過程關(guān)鍵工序提供質(zhì)量過程統(tǒng)計����、分析、預(yù)警����、診斷全面過程管理的決策方案,及時發(fā)現(xiàn)關(guān)鍵工序生產(chǎn)過程的變異���,消除異常波動���,使生產(chǎn)制造處于穩(wěn)定狀態(tài)。

統(tǒng)計過程控制即應(yīng)用統(tǒng)計學(xué)相關(guān)理論及技術(shù)對過程中的各個階段應(yīng)用控制圖進行監(jiān)控����,對異常的點進行診斷分析,從而達到保證和改進質(zhì)量的目的��。本次研究基于統(tǒng)計過程控制的質(zhì)量管控方案主要包括以下內(nèi)容:

? 質(zhì)量信息管理

實現(xiàn)生產(chǎn)過程關(guān)鍵工序的質(zhì)量信息管理,提供及時的�����、基于分析的報告和警示�����,滿足管理生產(chǎn)��、審計和工業(yè)標準化質(zhì)量報告的要求��。

? 統(tǒng)計過程控制與分析

實現(xiàn)生產(chǎn)過程關(guān)鍵工序的過程管理��、持續(xù)過程改進���、提供詳盡全面的一元及多元小批量的SPC分析����,并對過程異常進行報警��。統(tǒng)計過程控制(SPC)技術(shù)使用統(tǒng)計控制圖對過程績效及其波動因素進行監(jiān)控和分析�。通過建立統(tǒng)計控制圖����,可以實時地對生產(chǎn)過程的各種輸出特性進行統(tǒng)計監(jiān)控與分析����,以便及時發(fā)現(xiàn)導(dǎo)致質(zhì)量特性發(fā)生變化的異常原因���,并及時剔除或減少異常原因����,使質(zhì)量特性的波動處于統(tǒng)計穩(wěn)定狀態(tài)����。統(tǒng)計過程控制及分析模塊基于質(zhì)量特性的相關(guān)性分析、過程能力分析等關(guān)鍵技術(shù)�,提供用于常規(guī)過程管理、持續(xù)過程改進����、針對不同特點和類型的SPC控制圖(包括一元常規(guī)控制圖、小批量計量值控制圖�����、多元計量值控制圖)�����,并提供報警系統(tǒng)(通過判斷控制限、警示限及違反模式進行監(jiān)控過程的報警)�。

? 統(tǒng)計過程診斷

通過對工序質(zhì)量影響因素的分析,實現(xiàn)對過程異常發(fā)生原因和地點的診斷��,為迅速解決質(zhì)量問題提供方向和目標����。統(tǒng)計過程診斷(SPD)模塊根據(jù)質(zhì)量指標的一元及多元性,分別采用不同的方法��,對異常工序或?qū)Χ噘|(zhì)量指標中的異常質(zhì)量指標進行定位��,從而幫助操作人員及時識別�、判斷、分析和處理異常�����,并對生產(chǎn)進行改進����。該模塊基于主成分分析法(PCA)來實現(xiàn)多元SPD的診斷��,其基本思路如下:尋找一組新變量(即主成分)來代替原變量,當(dāng)SPC控制圖出現(xiàn)異常點��,就需要通過制作各主成分的單變量控制圖����,將各質(zhì)量特性的對失控主成分的貢獻率進行比較分析,從而實現(xiàn)工序異常判斷�����。

4 結(jié)束語

本文研究了基于大數(shù)據(jù)的飛機質(zhì)量管控關(guān)鍵技術(shù)���,將現(xiàn)代信息技術(shù)����、自動化技術(shù)����、先進制造技術(shù)、現(xiàn)代測量技術(shù)相結(jié)合��,綜合應(yīng)用于飛機的產(chǎn)品設(shè)計��、工藝設(shè)計��、生產(chǎn)制造及檢驗檢測等生命周期管理的各個階段[3]。應(yīng)用大數(shù)據(jù)平臺集成各個業(yè)務(wù)系統(tǒng)質(zhì)量數(shù)據(jù)����,通過產(chǎn)品模型的質(zhì)量控制、質(zhì)量數(shù)據(jù)的自動采集����、分析與反饋控制以及質(zhì)量信息資源的共享和質(zhì)量管理的協(xié)同,建立一套以數(shù)字化����、集成化、網(wǎng)絡(luò)化�����、協(xié)同化為特征����,預(yù)警和報警相結(jié)合的飛機制造質(zhì)量管控框架系統(tǒng)。本技術(shù)應(yīng)用于飛機生產(chǎn)過程���,取得了良好的經(jīng)濟效益和社會效益��。

參考文獻:

[1] 蒲娟����,許建新�,王凱,王成��,飛機制造質(zhì)量保證技術(shù)研究[J]��,機械制造�,2014.

[2] 余志強,陳嵩�,孫煒,基于MBD的三維數(shù)模在飛機制造過程中的應(yīng)用[J].航空制造技術(shù)����,2009(S2).

[3] 張根保,任顯林�,李明,等.基于MES和CAPP的動態(tài)質(zhì)量可追溯系統(tǒng)[J].計算機集成制造系統(tǒng)���,2010(2).

2021年第五屆中國汽車質(zhì)量論壇暨20...

2021年第五屆中國汽車質(zhì)量論壇暨20...